Aus der Frühzeit der Eisen- und Stahlherstellung

Schmelzfeuer in Ägypten

Quelle: Verein Deutscher Eisenhüttenleute Wirtschaftsvereinigung Stahl 1999, S. 161

Copyright 2000 Verlag Stahleisen GmbH, Düsseldorf, Germany

Quelle: Verein Deutscher Eisenhüttenleute Wirtschaftsvereinigung Stahl 1999, S. 161

Copyright 2000 Verlag Stahleisen GmbH, Düsseldorf, Germany

Zunächst wurden Waffen, Werkzeuge, Ackerbaugeräte und vieles mehr hergestellt. Die Anwendung von Eisen scheint in allen Fällen weit vor dem Beginn der Periode zu liegen, die als "Eisenzeit" (ab 800 v. Chr.) bezeichnet wird. Deren Entfaltung findet sich nunmehr überall dort, wo reichlich reduzierbare Erze gefunden wurden und genügend Holz vorhanden war, um die Erze mit Holzkohle zu verhütten, also Eisen erschmelzen zu können. Koks wurde hierfür erst im 19. Jahrhundert verwendet.

Die Entwicklungslinien der Eisenerzeugung können anhand der nachstehenden Reihenfolge der Verhüttungsöfen für die Eisenerze verfolgt werden:

Rennöfen

Darstellung eines Stückofens

Quelle: Verein Deutscher Eisenhüttenleute Wirtschaftsvereinigung Stahl 1999, S. 161

Copyright 2000 Verlag Stahleisen GmbH, Düsseldorf, Germany

Quelle: Verein Deutscher Eisenhüttenleute Wirtschaftsvereinigung Stahl 1999, S. 161

Copyright 2000 Verlag Stahleisen GmbH, Düsseldorf, Germany

Stücköfen

Holzkohlehochöfen

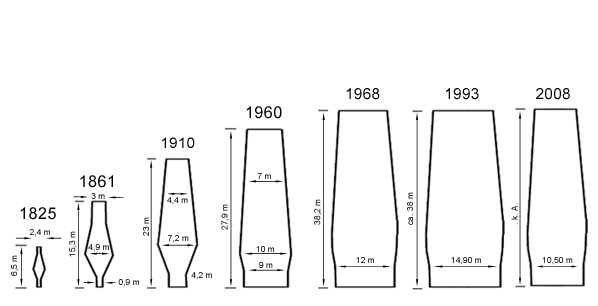

Ein weiterer Vorteil im Vergleich zu den zuvor gebräuchlichen Anlagen war, dass der Hochofen in Dauerbetrieb produzieren konnte, was die Produktionsmenge drastisch erhöhte. Bis zum Beginn des 18. Jahrhunderts wurden die Hochöfen mit Holzkohle betrieben. Die Produktion von einem Kilogramm Eisen verschlang 125 kg Holz und so dezimierten sich die Waldbestände besonders dort, wo zahlreiche Öfen in Betrieb waren (Schoppa 1992).

(Um eine interaktive Grafik zu öffnen, klicken Sie bitte auf die Abbildung!)

Quelle: Autorenteam, verändert nach Wiel 1970, S. 207 und http://www.thyssenkrupp-steel.de

Kokshochöfen

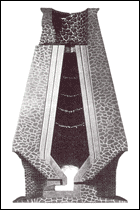

Erster deutscher Kokshochofen. Erbaut 1796 in Gleiwitz/Oberschlesien

Quelle: Verein Deutscher Eisenhüttenleute Wirtschaftsvereinigung Stahl 1999, S. 162

Copyright 2000 Verlag Stahleisen GmbH, Düsseldorf, Germany

Quelle: Verein Deutscher Eisenhüttenleute Wirtschaftsvereinigung Stahl 1999, S. 162

Copyright 2000 Verlag Stahleisen GmbH, Düsseldorf, Germany